As galinhas são produtoras incrivelmente eficientes de proteína. Para superá-las no mercado, serão necessárias abordagens inovadoras na fabricação.

As galinhas são animais fascinantes por serem um exemplo primordial das incríveis tecnologias desenvolvidas pela natureza.

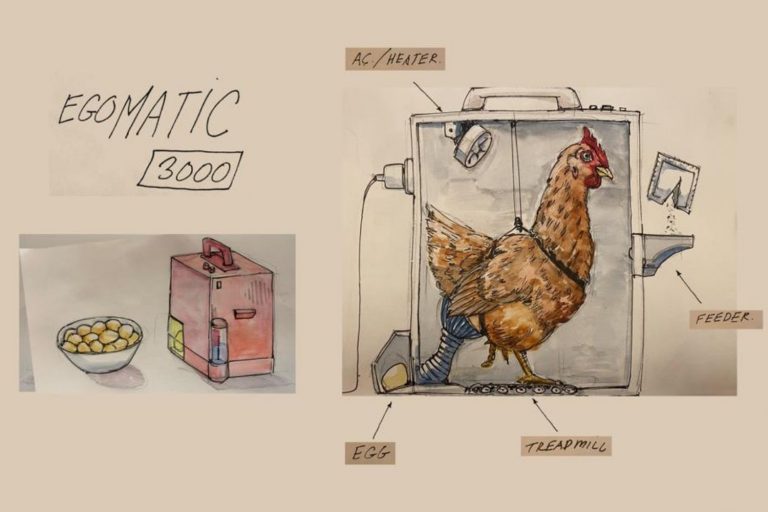

Imagine que alguém lhe apresente sua mais recente invenção na forma de uma caixa preta brilhante. Então, esse alguém despeja água e grãos, e a caixa pisca e emite sons. Na outra extremidade, sai um ovo, completo, com toda a sua complexa biologia celular, sabor e valor nutricional. Nesse momento, já se entende que há uma galinha na caixa, porque não há maquinário concebível que pudesse produzir algo tão aparentemente simples como um ovo.

As galinhas são incríveis se considerarmos o animal do ponto de vista mecânico: elas são autônomas e eficientes, autorreprodutoras e capazes de autorreparo, conduzidas por uma lógica para buscar calorias que são automaticamente convertidas em carnes e ovos de alto valor nutricional. Elas são um sistema bio/mecânico/químico completo e otimizado, que, ao longo do tempo, os humanos aprenderam a explorar essas características para alimentar a crescente população mundial.

- Inscreva sua empresa ou cooperativa no Forbes Agro100 utilizando este link

- Siga a ForbesAgro no Instagram

A galinha também está empatada com a carne suína como a proteína animal mais consumida no mundo, tornando-se uma das áreas mais interessantes de potencial inovação para atender às necessidades alimentares humanas no futuro. Quando se trata de transformar ingredientes à base de plantas em proteínas estruturadas, o frango estabelece um alto padrão em termos de sabor, textura, eficiência e participação de mercado. No entanto, uma nova safra de empresas está visando tirar o frango do topo do poleiro, e elas podem ter sucesso.

Esboço encomendada pelo autor da hipotética “máquina” que realiza o impossível: converte carboidratos e água em ovos.

Superexploração da fábrica de frangos

As galinhas são um campo de batalha para o futuro dos alimentos. Elas representam um dos maiores mercados a serem atendidos, com uma variedade de produtos super populares disponíveis em formato de filé, nugget e outras opções deliciosas que as pessoas já adoram. Para realmente competir com o produto real, será necessário mais do que atender às expectativas de sabor e textura – as alternativas também terão que ser ótimas opções para acompanhar molhos como ketchup ou um molho de pimenta, além de serem mais eficientes em termos de produção e custo.

Em termos da relação entre a nutrição fornecida e a energia consumida, as galinhas são a forma mais eficiente de carne cultivada de forma convencional, ou seja, criada em uma granja. Uma galinha converte sua alimentação em proteína de alta qualidade com uma eficiência de quase 20%, enquanto seus ovos alcançam uma eficiência ainda melhor, chegando a 25%. Além disso, como alimento, eles são superiores em termos de textura e sabor consistentemente replicáveis, e, portanto, mais competitivos em preço do que qualquer outra alternativa não à base de carne. Daí sua popularidade – consegue pensar em um lanche mais icônico do que os McNuggets do McDonald’s?

As galinhas já eram ótimas fontes de alimento quando os humanos começaram a domesticá-las há milhares de anos. As aves e o relacionamento das pessoas com elas evoluíram desde então, mas, a partir da década de 1950 até hoje, as galinhas de corte realmente passaram por uma gigantesca transformação. Originalmente um animal de menos de 1 kg, a média das galinhas de corte aumentou para quase 3 kg em 2021. Elas não apenas ficaram maiores, mas também melhoraram, pelo menos para nossos propósitos, com uma maior e melhor qualidade de carne por quilo de ração consumida. No entanto, esse progresso vem com seus próprios custos: resistência a antibióticos e impactos ambientais.

Leia também:

- Plant based: entenda este nicho de mercado para o agro

- 10 novos alimentos que chegarão aos nossos pratos na próxima década

- Tudo o que você precisa saber sobre carne cultivada em laboratório

Uma das frentes mais ativas no esforço de tirar o frango do topo em eficiência e vantagem econômica é a tentativa em alta de fabricar alternativas à base de plantas em formatos familiares, como nuggets, tiras e hambúrgueres. A empresa francesa Umiami, por exemplo, desenvolveu um método de recriar fibras semelhantes a tecidos com diversos tipos de proteínas – soja, ervilha, glúten, entre outras –, tornando possível cortes inteiros de frango e outras carnes, com menos energia e uma lista de ingredientes mais simples do que os produtos tradicionais à base de plantas. Recentemente, a Impossible Foods também entrou no território de nuggets de frango, mas precisou fazer um recall quando pequenos pedaços de madeira foram descobertos em alguns de seus produtos, levantando questões sobre como esses produtos são fabricados.

Impossible Chicken Nuggets, nuggets de frango à base de plantas da Impossible Foods, servidos em uma mesa no restaurante Gott’s Roadside, em Walnut Creek, na Califórnia.

A Rebellyous, de Seattle, que busca pela produção de nuggets produzidos em larga escala, utiliza os mesmos ingredientes, como aglutinantes, emulsificantes e outros típicos de produtos à base de plantas, mas eles conseguiram melhorar significativamente a proteína de soja ou trigo texturizada para se parecer com a carne real. Fundada por um ex-engenheiro aeroespacial, a startup criou um sistema personalizado (a versão atual é chamada de ‘Mock 2’) que prepara os ingredientes separadamente antes de combiná-los.

O processo usual, frequentemente executado em maquinários convertidos da indústria de carnes, combina os ingredientes em uma forma semelhante à de um nugget antes de cozinhá-lo. A Rebellyous está criando diferentes “massas” de proteína, que podem ser combinadas sob temperatura e pressão para obter sabores e texturas de uma proteína específica, antes de serem combinadas em um nugget finalizado. A nova abordagem, segundo os técnicos, economiza enormes quantidades de energia, custo e trabalho para produzir, o que poderia, em última instância, igualar o preço de seus nuggets com o produto real. Pode-se imaginar a inovação em longo prazo, ao longo dessa curva, substituindo cada vez mais a carne de aves industrializada por algo diferente, e igualmente (ou até mais) acessível em termos de preço.

Mas quando se trata de simular frango real, a abordagem mais convincente é o “frango” cultivado de uma nova maneira. A carne cultivada em laboratório produz tecidos reais em placas de Petri ou biorreatores, sem criar uma galinha, teoricamente fornecendo a mesma qualidade de carne em escalas, utilizando apenas as partes que serão consumidas e evitando o restante. No entanto, o esforço econômico necessário para produzir uma peça de carne cultivada em laboratório – especialmente o meio nutritivo caro no qual as células crescerão – ainda não se compara à eficiência energética da carne real, seja de fazendas industriais ou da criação doméstica. Pelo menos, ainda não.

A criação de frangos em escala industrial é extremamente eficiente na conversão de alimentos em proteína, porém acarreta consequências ambientais e éticas que tendem a aumentar à medida que a população cresce.

Para igualar o preço do frango, uma estimativa é que o frango celular deva atingir ou superar o preço de US$ 2,92 (R$ 14 na cotação atual) por libra (1 libra peso é igual a 450 gramas). Uma análise recente sobre o ciclo dessa cadeia produtiva mostra que as carnes celulares poderiam, em um cenário muito otimista, alcançar a paridade com o frango real em eficiência e se tornar mais uma alternativa às carnes bovina e suína, que são competidoras da carne de frango. No entanto, para conseguir esse feito, seria necessário abordar toda a cadeia de suprimentos que alimenta a criação, processamento e distribuição do frango.

Com isso, a maioria das análises tecnoeconômicas sugere que a carne cultivada em laboratório enfrenta uma escalada íngreme para superar o frango real, levando em conta o preço de mercado dessa proteína. Afinal, alegações extraordinárias tendem a requerer, também, evidências extraordinárias. E a menos que haja avanços significativos em infraestrutura e melhor divisão celular, a carne baseada em células pode continuar sendo algo fora do comum e ficar por isso mesmo. Afinal, o próprio frango já está bem próximo de ser um biorreator ideal.

Novos métodos de fabricação, como o “Mock 2”, podem ajudar a melhorar o controle de produtos e o desempenho dos preços dos alimentos sintéticos. Em comparação, separar um frango em seus componentes celulares aumenta a complexidade da fabricação e, portanto, coloca o produto em desvantagem inerente. Mas vale a pena manter a mente aberta para as possibilidades.

*Eben Bayer é colaborador da Forbes EUA, engenheiro mecânico – com foco em ciência e tecnologia – e CEO da Ecovative, empresa de tecnologia de micélio destinada a vestuário, alimentos, embalagens, entre outros. (Texto adaptado. Tradução: João Pedro Isola)